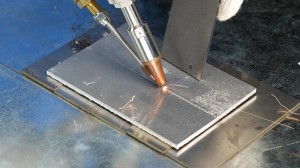

現代の製造業では、の適用2000Wファイバーレーザー溶接機溶接のアルミニウム金属はますます広まっています。ただし、溶接の品質と安全性を確保するには、次の重要な問題に注意する必要があります。

1。溶接前の表面処理

アルミニウム金属の表面にある酸化膜は、溶接品質に深刻な影響を与える可能性があります。酸化膜、油の汚れ、その他の不純物を除去するために、徹底的な表面処理を実施する必要があります。特定の自動車部品が表面処理の怠慢のためにアルミニウムフレームを溶接したとき、溶接には多数の毛穴と亀裂が現れ、資格率は急激に低下しました。治療プロセスを改善した後、資格率は95%以上上昇しました。

2。適切な溶接パラメーターの選択

レーザー出力、溶接速度、フォーカス位置などの溶接パラメーターは非常に重要です。厚さ2〜3mmのアルミニウムプレートの場合、1500〜1800Wの出力がより適切です。厚さ3〜5mmの人には、1800〜2000Wが適しています。溶接速度はパワーと一致するはずです。たとえば、電源が1800Wの場合、5〜7mm/sの速度が理想的です。焦点の位置は、溶接効果にも影響します。薄いプレートの焦点は表面にありますが、厚いプレートの場合、内側が深くなる必要があります。

3。熱入力の制御

アルミニウム金属は熱伝導率が高く、熱損失が発生しやすく、溶接の浸透と強度に影響します。熱入力の正確な制御が必要です。たとえば、航空宇宙エンタープライズがアルミニウム部品を溶接した場合、熱入力の制御が不十分な場合、溶接の融合が不完全になりました。問題は、プロセスを最適化した後に解決されました。

4。シールドガスの適用

適切なシールドガスは、溶接酸化と多孔性を防ぐことができます。アルゴン、ヘリウム、またはそれらの混合物が一般的に使用されており、流量と吹き方向を適切に調整する必要があります。調査によると、15〜20 l/minのアルゴン流量と適切な吹き方向により気孔率が低下する可能性があります。

将来的には、より高い電力でよりインテリジェントなレーザー溶接装置が出現することが期待され、新しい溶接プロセスと材料も幅広い用途を促進することが予想されます。結論として、これらの予防措置に従うことによってのみ、経験を蓄積し、プロセスを最適化することにより、製造業の開発に貢献するためにレーザー溶接の利点を及ぼすことができます。

投稿時間:7月12日から2024日